石家庄兴耀真空泵科技有限公司

联系人 :屈经理

手 机 :15710325899

电 话 :0311-80770277

邮 箱 :sjzxingyao@163.com

网 址 :www.xyzkbkj.com

地 址 :河北省石家庄市裕华区建设南路269号

总结最完整的11种真空泵应用(三)

总结最完整的11种真空泵应用(三)真空泵厂家

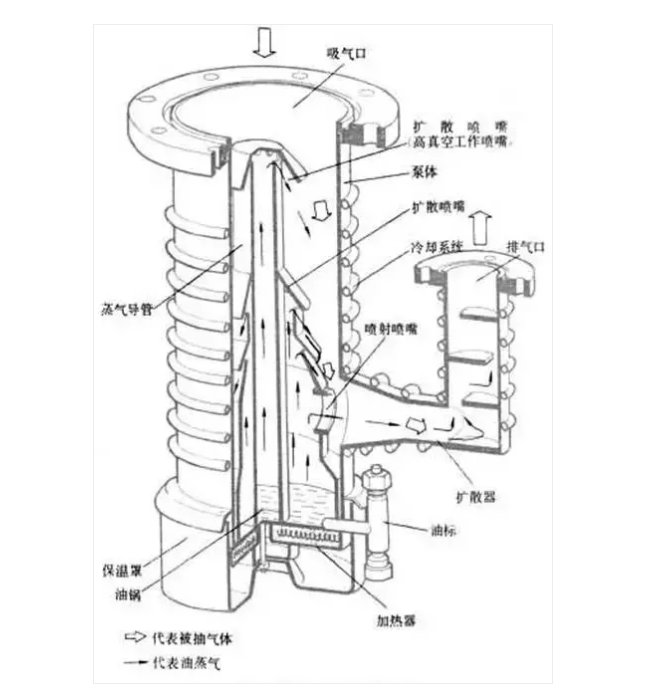

扩散泵

1性能参数

通常,扩散泵的性能取决于极限真空度,最大背压,泵速以及冷阱或低温挡板的设置。

极限真空

如果改善了普通油扩散泵的结构,例如减少了油蒸气的回流,增加了离心装置,合理分配了加热功率,改善了喷嘴角度的设计并增加了油盖,挡板或冷阱,吸附阱等,可以大大提高扩散泵的性能,最终的真空度可以达到较低的压力。

2.最大背压

最大背压是扩散泵允许的最大前压。如果前级泵产生的压力高于最大背压,则扩散泵将无法正常工作。

3.抽速

扩散泵的抽速可以基于气体分子运动理论来计算。

4.安装冷阱和低温挡板的原因

从扩散泵的喷嘴喷出的大部分油蒸气分子被泵壁冷凝,这是因为在泵壁的外侧设置有冷却水套或冷却管。但是,一小部分蒸气分子被泵壁反射,并且散射将返回到泵送空间。在低温实验室中必须特别注意这种现象。

例如,在扩散泵和泵送的容器之前添加一个冷阱或低温挡板,以使返回的蒸汽可以冷凝,并且可以停止油蒸汽的回流。

2应用范围

扩散泵的工作原理与水蒸气喷射泵相似。它们都使用高速蒸汽喷射器来输送用于泵送的气体。因此,扩散泵具有与水蒸气喷射泵相似的特性。

主要区别在于扩散泵工作在高真空区域,工作压力范围为10-2〜10-6pa。扩散泵广泛用于工业领域,例如电子,化学工业,冶金,机械,石油和原子能。

3影响因素

油扩散泵的回流。

气体分子向后扩散。

扩散泵油的裂解和分解。通常,扩散泵对其工作油的要求是在饱和蒸汽压之内(室温下约为0.00000001Pa)。它具有良好的热稳定性,不易被氧化,并且具有高分子量和高沸点的液体,例如硅油。泵中的理想工作油。

泵未清洗。污染物保留在泵中并重复循环,从而影响其真空度。

扩散泵是需要机械泵的辅助泵。目前,扩散泵是获得高真空的最广泛和主要工具之一。作为前级泵。高真空扩散泵主要由泵体,冷却帽,喷嘴,蒸汽导流板,加热器和冷却器组成。

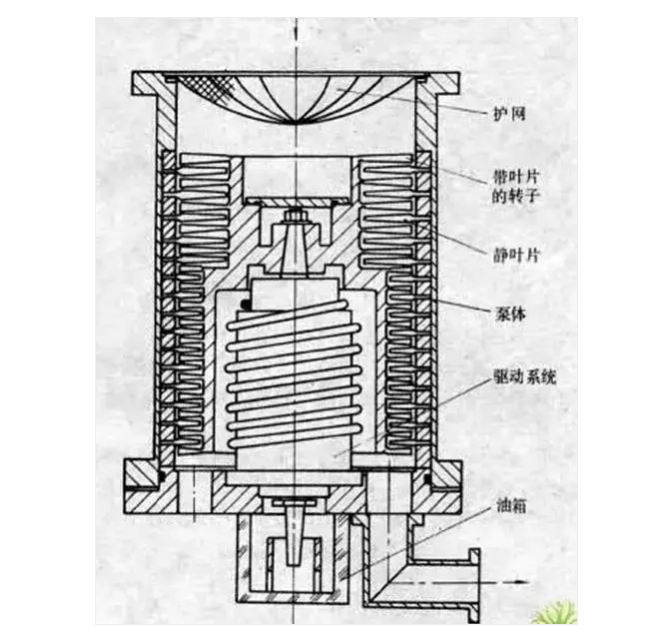

分子泵

分子泵是一种真空泵,它使用高速旋转的转子将动量传递给气体分子以获得方向速度,该方向速度被压缩并驱动到上一级的排气口。由于牵引泵的线性槽形成在转子气缸的外表面或泵体的内表面上,因此气缸外圆的较高线速度可用于将动量传递给气体分子,从而改善动力泵的抽气效果。

由于涡轮级的抽水面积大,抽速大,槽级的抽水面积小。在这两个结构的交界处,由涡轮叶片压缩的气体分子的流动模式突然改变,从而使气体分子的运动在接头处从有序变为无序,从而回流增加,泵送能力降低。

1工作条件

转子转速达到20000r / min,因此分子泵的启动时间更长。

气体处于分子流动状态,因此需要前级泵。通常,旋转叶片泵用作前级泵。

2个特点

油润滑分子泵:润滑油量少,在前真空段对真空室的污染小。

油脂润滑的分子泵:油脂的量非常少,前级干式泵可以获得几乎无油的清洁真空。

全磁悬浮分子泵:无需润滑,可与干泵一起使用,以获得无油的清洁真空环境。

3其他常见应用

分析(质谱,电子显微镜等)

半导体(电子部件,集成电路,柔性太阳能电池等)

光学/玻璃(热保护,增透,反射,光学滤光片)

涂层(表面保护,装饰涂料,显示器,屏幕)

真空冶金(真空炉,真空钎焊,真空烧结,真空合金等)

泄漏检测(真空系统,汽车油箱,安全气囊

研究实验(医学核磁共振成像,核粒子物理,核聚变研究,激光应用等)

灯具生产行业及相关

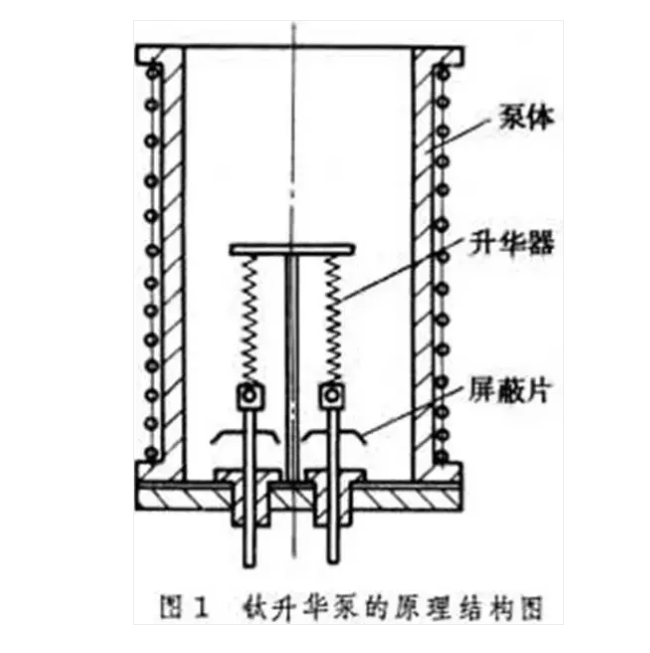

钛热升华泵

钛升华泵是一种真空泵,它通过化学吸附新鲜的钛膜来吸入空气。

该泵具有结构简单,抽速快,无油污,抗辐射,无振动噪声等特点。起始压力为1?10-2 Pa,工作压力范围为10-2?10-8 Pa。油超高真空的重要真空泵。

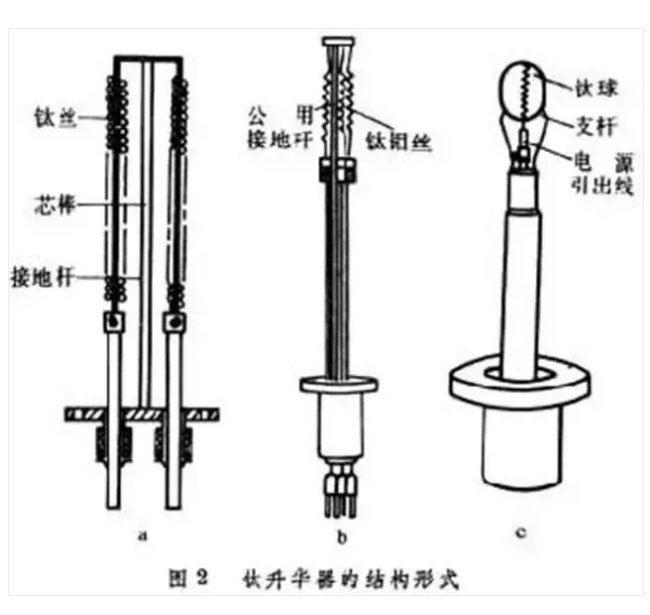

钛热升华泵有三种类型,一种是单泵,它通过法兰连接到泵送的容器上;另一种是单泵。另一个是将升华器置于抽水容器中,抽水容器的壁为吸力面。第三是与其他泵组合,制成组合泵。无论哪种类型,都必须包括三个部分:吸力面,升华器和控制器。吸入表面主要是泵体或各种壳体。控制器是电子控制的。升华器有很多类型。这是几个升华器的结构。

1.对升华器的要求:可以提供所需的钛升华率;钛的升华速率易于调节,可以连续或间歇地供应吸气剂。钛升华器本身的气体较少或易于脱气;它必须具有足够的使用寿命,即必须有足够的钛储存空间。

2.电阻加热升华装置:用直流电加热钛丝。通常使用两种结构。

缠绕的钛丝升华装置:钛丝直接缠绕在钨棒或钽棒上。钨棒或钽棒通过电加热至足够高的温度,并且钛连续升华。

钛钼丝型升华器:该升华器将钛(85%)和钼(15%)熔炼成合金或直接在钼棒上镀钛,然后直接加热钛钼丝,使钛连续升华。 。

导热加热型:是由氧化铍陶瓷制成的具有良好导热性的发热芯,并由core中的钨丝制成。一层钼箔缠绕在陶瓷芯上,以防止钛与氧化铍直接反应并避免钛消耗增加。将钛带缠绕在钼箔上,并用氧化ha-甘油糊剂涂覆。

辐射加热升华器:此升华器在结构上将加热源和升华源分成两部分。通过电阻加热将放置在钛球中的螺旋钨丝用作热源,并且通过辐射加热钛球以使钛连续升华。

1特点

极限压力:最高10-10Pa。

抽速:钛热升华泵的抽速比较大。在液氮温度下,氮气的抽速可以达到10.1L / cm2·s,氢气的抽速可以达到19.9L / cm2·s。钛热升华泵的抽速受许多因素影响,升华率是决定其抽速的主要因素之一。如果吸力面足够大并且在一定压力范围内升华率很高,则泵的抽速会很大。

当然,膜沉积速率必须与排气量相称,否则钛膜的第一层尚未被气体饱和并且第二层被再次覆盖。即使升华率高,抽速也不会增加太多。为了维持恒定的抽速并减少钛消耗,需要调节升华速率。当真空度高时,应降低升华率。吸入表面也是决定泵性能的重要因素之一。吸力面越大,抽速越高。但是,泵端口电导会限制泵速。对于室温下的空气,泵端口的最大电导为11.7 L / cm2·s。

2个影响因素

钛热升华泵(Ti升华泵)的泵速与所泵送的气体的类型及其压力,钛的升华率,钛膜的面积以及钛膜的温度有关。

当压力高时,泵的抽速取决于升华率。为了获得大的泵送速率,压力越高,升华速率应该越高,但是在低压下的升华速率不必要太高。在10-3 Pa的压力下,10-7 Pa压力下的升华率仅为1%。间歇升华通常用于超高真空,例如在10-8 Pa下每10小时1分钟。

将泵彻底烘烤并脱气后,用水或液氮冷却对极限压力影响不大,但对萃取率的影响却很大。液氮冷却的抽速通常是水冷却的抽速的1至4倍。

3范围

钛升华泵已广泛用于电子设备,高能加速器,可控热核反应设备和空间模拟设备以及表面物理测试中。钛热升华泵(TSP)可有效除去H2,N2,CO等活性气体,适用于超高真空(UHV)系统。

4使用要求

启动钛热升华泵需要1至10-2 Pa的预真空,并同时进行烘烤脱气(每次将泵暴露在大气压下都进行烘烤脱气)。

烘烤脱气是获得超高真空的必要条件。将泵彻底烘烤并脱气后,可以获得较低的极限压力,并且可以缩短达到极限压力的泵送时间。泵壁更清洁,沉积的钛膜不易脱落,避免放气。通常,将其在300至400℃的温度下烘烤12至24小时。

泵启动后,不应立即冷却泵壁。升华的钛应在几分钟后冷却,以使钛膜不易脱落。

简约阴影分界线

PS:其他真空泵选择策略

真空泵的功能是从真空腔室中去除气体分子,降低真空腔室中的气压,使其达到所需的真空度。总之,从大气到极高的真空存在很大的范围,到目前为止,没有真空系统可以覆盖该范围。

因此,为了满足不同产品的工艺规格,工作效率和设备使用寿命的要求,不同的真空段需要选择不同的真空系统配置。为了获得最佳配置,选择真空系统时应考虑以下几点:

1.真空泵的极限压力应满足过程的工作压力。通常,所选泵的极限压力比过程要求低大约一个数量级。

2.每个泵都有一定的工作压力范围。因此,泵的工作点应在此范围内选择,并且不应在允许的工作压力外长时间工作。

3.在其工作压力下,真空泵应能够清除真空设备过程中产生的所有气体。

4.选择真空单元:

当使用一种类型的泵不能满足抽气和真空的要求时,您需要组合几种类型的泵以相互补充,以满足工艺要求。

一些真空泵不能在大气压下工作,需要预先真空。一些真空泵的出口压力低于大气压,需要前级泵,因此需要结合使用。真空泵的组合使用,我们称为真空泵单元,它可以使真空系统获得更好的真空和排气量。我们应该正确选择组合真空泵。由于不同的真空泵对泵送的气体有不同的要求,例如:罗茨-旋片单元通常不适用于包含更多可冷凝气体的系统。

5.选择油封泵时,首先应了解真空系统是否有油污要求。如果设备严格要求无油,则应选择各种无油泵,例如:水环泵,低温泵等。如果要求不严格,则可以选择配备油泵,并采取一些防油污措施采取的措施,例如增加冷阱,集油器,挡板等,也可以满足清洁真空的要求。

6.了解要泵送的气体的成分。该气体不包含可冷凝的蒸汽,是否有颗粒灰尘以及是否具有腐蚀性。选择真空泵时,您需要了解气体成分并为所泵送的气体选择合适的泵。如果气体中包含蒸汽,颗粒和腐蚀性气体,则应考虑在泵的入口管上安装辅助设备,

7.选择油封真空泵时,请考虑来自真空泵的油蒸气(油烟)对环境的影响。

8.真空泵产生的振动是否会影响过程和环境?

9,真空泵的价格,运行维护费用。

在考虑了各种情况之后,您最终可以决定一个适合您的解决方案:

最小的投资成本。

最小的生产运营成本。

合理且均匀地分配前两个案例的可行解决方案。

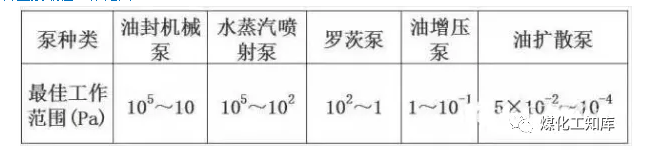

真空泵的最佳工作范围:

上一条: 如何防止真空泵高温

下一条: 总结最完整的11种真空泵应用(二)